Ideális fordulatszám, az anyagleválasztás megfelelő mélysége és a szerszámok minősége. A fa megmunkálás minőségére hatással lévő tényezőknek egy teljes sorozata létezik. Sok barkácsoló és tapasztalt famegmunkáló egyaránt keresi a választ arra a kérdésre, hogyan kell tudni használni őket, hogy az eredmény mindig tökéletes legyen. Összegyűjtöttünk nyolc alapszabályt, amelyek segítenek a megfelelő szerszám és beállítás kiválasztásában, amikor szármaróval marunk.

1.sz. szabály

Minőségi és éles szerszám használata

A famegmunkálás minősége egyenesen arányos a használt szerszám minőségével, és különösen a penge állapotával. Ha úgy dönt, hogy olcsó szármarót vásárol egy hobbipiacon vagy egy kínai webáruházban, akkor számolnia kell azzal, hogy nem fog tökéletes eredményt elérni vele.

Ezeket az olcsó szerszámokat a gyártás során nem egyensúlyozzák ki, így a velük végzett munka során valószínűleg nagyon nagy rezgésekkel kell számolni. Ráadásul előfordulhat, hogy nem eléggé csiszolt pengékkel rendelkeznek, amelyek minősége és tompulással szembeni ellenállóképessége távolról sem közelíti meg az európai gyártású keményfém lapkákat. Csak tökéletes pengével és a szerszám rendszeres megtisztításával a felgyülemlett szennyeződésektől, érheti el a kívánt termékminőséget.

Prémium minőségű pengéket a CMT és az IGM szármarók esetében talál. A szerszámok tisztítására a felgyülemlett portól és gyantától a CMT Formula emulziót ajánljuk.

2.sz. szabály

Az anyag szerint válassza ki a megfelelő szerszámot

Nem minden típusú szármaró alkalmas minden típusú anyag megmunkálására. Az IGM marók piros sorozata vagy a CMT márka forrasztott szármarói minden faalapú anyag megmunkálására alkalmasak. Marhat velük tömör kemény, vagy puha fát, furnért, farostlemezt, laminált vagy MDF lemezt.

A spirálmarók alkalmasabbak tömör fához és rétegelt lemezhez, míg a cserélhető pengékkel ellátott gyémántfogú szerszámok ideálisak a laminált, az MDF lemezekhez és nagyon kemény és nemes fákhoz. A pontos anyagokat, amelyek megmunkálásához az egyes szerszámok alkalmasak, az IGM webáruházban vagy a nyomtatott katalógusban található leírásokban találja meg.

A szármaró kiválasztásakor fordítson figyelmet a marófogak számára, amelyet a Z betű jelez. Ha a szerszám leírásában a Z2 szerepel, ez azt jelenti, hogy 2 foggal rendelkezik. Minél több foga van, annál gyorsabban és tisztább munkát végez. A marási sebességre a szerszám átmérője is hatással van. Ha a kiválasztott projekt engedi, akkor minél nagyobb marási átmérőjű marót válasszon, amelyet D betűvel adnak meg.

IGM gyémánt marófej / CMT forrasztott marófej/ IGM forrasztott marófej/ IGM pengés marófejek

IGM gyémánt marófej / CMT forrasztott marófej/ IGM forrasztott marófej/ IGM pengés marófejek

3.sz. szabály

Ne becsülje alá a felső marógép és a tokmányok minőségét és állapotát

A minőségi és éles szerszám- ez az alap. Ha azonban nem rendelkezik kellő teljesítményű felsőmaró géppel, vagy elhanyagolta annak karbantartását, az eredmény akkor sem fog megfelelni az elvárásainak. Még a nagyon jó minőségű felső marógépek esetében sem szabad megfeledkezni a rendszeres tisztításukról. Ellenőrizze, hogy a vezetőrudaknak nincs -e játékuk. Ez a szerszám eltérést okozhatja a marás tengelyhez viszonyítva.

Rendszeresen ellenőrizni kell, hogy nem sérült-e az orsó tengely csapágya. Ha a tengely kézzel könnyen forgatható és csendes a járata, akkor minden rendben van. Ha a tengely oldalirányú játékot, forgás közben ellenállást vagy zörgést tapasztal, ideje kicserélni a rotor csapágyait. A hibás csapágyakkal való munkavégzés egyenetlen marási felületet, a faanyag fokozott kitépését vagy akár a marógép rotorjának visszafordíthatatlan tönkremenetelét eredményezi.

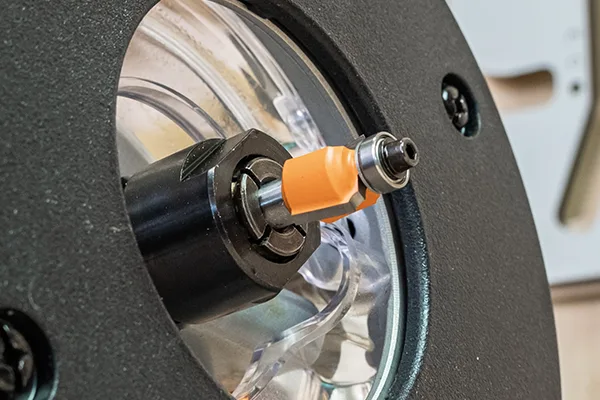

Az asztalosok gyakran megfeledkeznek a tokmányról. Ennek állapota alapvetően befolyásolja a szármaró géppel végzett munka minőségét. Rendszeresen ellenőrizze és tartsa tisztán a tokmányt. A belsejében lévő por a szerszám szárának rossz rögzítését okozza, ami rezgésekhez, a tokmány összenyomódásához és néha a szár töréséhez és súlyos fizikai sérülésekhez vezet! Ha tehát a tokmány mély nyomokat hagy a szerszám szárán, és munka közben túlzott rezgéseket tapasztal, jobb, ha haladéktalanul kicseréli.

4.sz. szabály

A megfelelő marás mélységet válassza ki

A marási mélységet elsősorban a szerszám kialakítása, a teljes szerszámhossz és a foghossz befolyásolja. Ha a szármaró foghosszának felénél nagyobb mélységű hornyot kell készítenie, csökkentse az adagolás sebességét, hogy ne terhelje túl a szerszámot és a felső marógépet. A kis hornyok esetében, éppen ellenkezőleg, növelheti az adagolás sebességét.

Ha mélyebben kell marni, akkor fokozatosan, 4-szer 5-szer ismételje meg a marást. Az alacsonyabb marási mélység csökkenti a szerszám rezgéseit, ami sokkal tisztább felületet eredményez.

5.sz. szabály

Megfelelő fordulatszám beállítása

A marógép fordulatszáma nagyon fontos paraméter, amely nemcsak a munka minőségét, hanem a szerszám élettartamát is befolyásolja. De vigyázzon, a fordulatszám növelése javítja a megmunkálás minőségét, de növeli a szerszám és az anyag közötti súrlódást is.

A magas fokú súrlódás a szármaró melegedését okozza, ami az élettartam csökkenésével jár. Ezért meg kell találni az ideális fordulatszám beállítást a lehető legjobb eredmény eléréséhez, de a szerszám túlmelegedése nélkül. Az optimális fordulatszám a szerszám átmérőjétől és a megmunkálandó anyag típusától függ. Minél nagyobb a szerszám átmérője, annál alacsonyabb fordulatszámot kell beállítani.

A szerszám mérete szerint az optimális fordulatszámot 4 csoportra lehet osztani.

| A szerszám átmérője |

ford./perc |

|

2–20 mm

|

24000–18000

|

|

20–40 mm

|

18000–16000

|

|

40–70 mm

|

16000–12000

|

|

70 mm és több

|

12000

|

A szerszámának fordulatszámát a fenti javaslatok szerint állítsa be. Ha a szerszám rezegni kezd, növelje a fordulatszámot. Illetve ellenkezőleg, ha az anyagban az égés nyomát észleli a túlmelegedés miatt, a fordulatszámot csökkenteni kell.

6.sz. szabály

Helyes irányban tolja a marógépet

A marás után eredményül kapott felületi minőség szempontjából fontos a megfelelő mozgás irány kiválasztása.

Következetes marás

Ha a szerszám a szerszám forgásirányával megegyező irányban van előre tolva, akkor ezt következetes marásnak nevezzük. Ebben az esetben a forgács vastagsága fokozatosan csökken, és a szerszám kevésbé veszít az éléből és koptatja a munkafelületet. Az egyenletes forgásirány a munkadarabot a szerszám felé húzza, ezért ügyelni kell a felső marógép állandó előtolási sebességének fenntartására.

Nem következetes marás

Ha a szerszám a szerszám forgásirányával ellenkező irányban van előre tolva, akkor ezt nem következetes marásnak nevezzük. Ebben az esetben a forgács vastagsága fokozatosan növekszik, ami a szerszám gyorsabb tompulását eredményezi, valamint az anyag nagyobb felmelegedését és súrlódását. Ennél a marási módszernél a forgács is a szerszám előtt kerül ki. Emiatt újra megmunkálódik, ami a szerszám túlterhelését okozhatja. Az ellentétes forgásirány szintén a szerszámnak a munkadarabtól való eltávolodását eredményezi.

Az esetek túlnyomó többségében a legjobb, ha következetesen marunk. Ha tehát kézzel marunk a felsőmaróval és az alkatrész alatta van, akkor a közeli oldalt kell megmunkálni balról jobbra haladva. Ha a maróasztalba befogott felsőmaróval marunk, és az alkatrész túlsó oldalát marjuk, akkor jobbról balra kell haladni.

7.sz. szabály

A megmunkálandó anyag tulajdonságainak figyelembe vétele

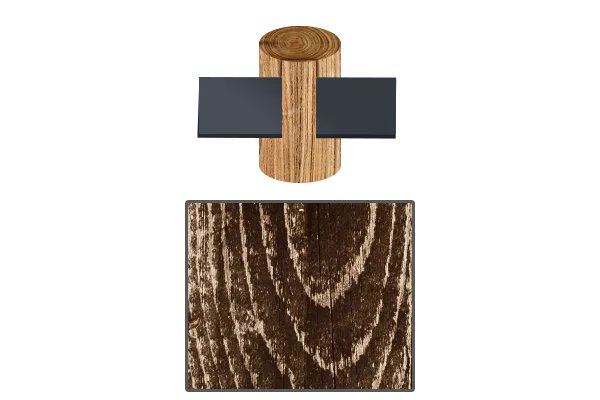

Mivel a fa nem homogén anyag, nem rendelkezik egységes szerkezettel, és nincs két teljesen egyforma fadarab a világon. Erre figyelmet kell fordítani marás közben. Figyelembe kell venni a szál irányát, a faanyag sűrűségét, a csomókat, a nedvességtartalmat, valamint az adott feldolgozandó fafaj porózus szerkezetét. Különösen, ha tömör fával dolgozik, legyen óvatos a fadarab végek szálainak marásakor, amelyek nagy ellenállást fejtenek ki a szerszámmal szemben, és nagyon hajlamosak a kitépődésre.

A szálak végeinek keresztmetszete

Hosszirányú radiális irány

Hosszirányú tangenciális irány

A megfelelően szárított fa elengedhetetlen a belsőépítészeti asztalosmunkákhoz; nedvességtartalmának ideális esetben 8–12% között kell lennie. Ha a fa magasabb nedvességtartalmú, a szerszám gyorsan eltömődhet, és a forgácsmaradványok elkezdenek ráégni a szerszámra és a fára, ami később a termék vetemedéséhez vagy egyenesen repedezéséhez vezethet. A belső tér alacsony páratartalma miatt a fa fokozatosan kiszárad, ami mechanikai változásokat, például csavarodást, hajlítást vagy repedést okoz.

A 8% alatti nedvességtartalmú fát leggyakrabban hangszerek gyártásához használják. Az építőanyagok általában 15–22%-os nedvességtartalmúak.

8.sz. szabály

A gyakorlat adja a legtöbb tapasztalatot és tudást

Még a legjobb elméleti ismeretek, e szabályok vagy más kézikönyvek elolvasása sem garantálja, hogy marás közben nem követ el hibát. A mester szintet gyakorlattal éri el. Tekintse a fenti szabályokat kiindulópontnak a problémák jobb megértéséhez, és gondoskodjon arról, hogy munkája során kövesse őket.

Használjon különböző anyagokból származó hulladékokat, és próbálja ki az egyes tevékenységeket. Gyakorolja a hornyok vagy falcok marását, próbálja ki az alkatrész éleinek ferde vagy lekerekített megmunkálását, próbálja ki a marást sablonokkal és másoló csapágyakkal. Ha már ismeri az egyes szerszámok és anyagok működését, nem lesz gondja a megfelelő marási paraméterek kiválasztásával, azzal, hogy mit kell elkerülnie, vagy hogy mikor van itt az ideje a szerszám újraélezésének.

Tartsa tiszteletben a szerszámot, a marógépet és az anyagot. Ne feledkezzen meg a munkabiztonsági szabályokról és használjon védőszemüveget és a légutak védelmét szolgáló eszközöket.

A marás közbeni leggyakoribb hibák megoldása

Megoldás

Csökkenteni

Növelni

Fordulatszám

Por elszívás

Maró fogak száma

Maró rögzítése / alátétek

Nagyon elhasznált marófej

Az anyag megégésének nyomai

Fordulatszám

Maró fogak száma

Fordulatszám

Az adagolás sebessége

Por elszívás

Fordulatszám

Marás mélysége

A gép stabilitása

Munkadarab rögzítése

Az adagolás sebessége

Marás mélysége

Rezgés *

Marószár átmérője

A tokmány pontossága

A maró szerszám cseréje

* Hogyan csökkenthetjük a rezgést? Fontos tudni, hogy a vibrációt több tényező is okozhatja, például a szerszám kopása, a nem megfelelő szorítóerő, a marógép nem megfelelő rögzítése vagy az előtolási sebesség és a szerszámsebesség rosszul megválasztott kombinációja. A vibráció csökkentése érdekében célszerű magasabb fordulatszámot választani, de nem olyan magasat, hogy az túlmelegedést okozzon. A szerszám lehetőleg csak olyan hosszú legyen, amennyit a marás igényel. A hosszabb szerszámok esetében nagyobb a lehetőség a rezgésre. A marófejet mindig a száron lévő K jelzésig helyezze be a megtisztított tokmányba, és szorosan húzza meg.